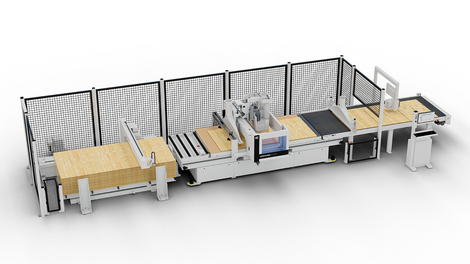

APP e software: soluzioni per le aziende di qualsiasi dimensione

La digitalizzazione interessa sempre più anche l'industria della lavorazione del legno. Di conseguenza, HOMAG perfeziona costantemente anche la sua offerta di app e software per connettere i singoli processi di produzione in modo ancora più efficiente e intelligente.

Alla LIGNA, oltre alle nuove funzioni e alle soluzioni di intelligenza artificiale integrate nelle app già consolidate, HOMAG presenta anche innovazioni digitali per l'intera catena di processo e destinate alle aziende di qualsiasi dimensione.

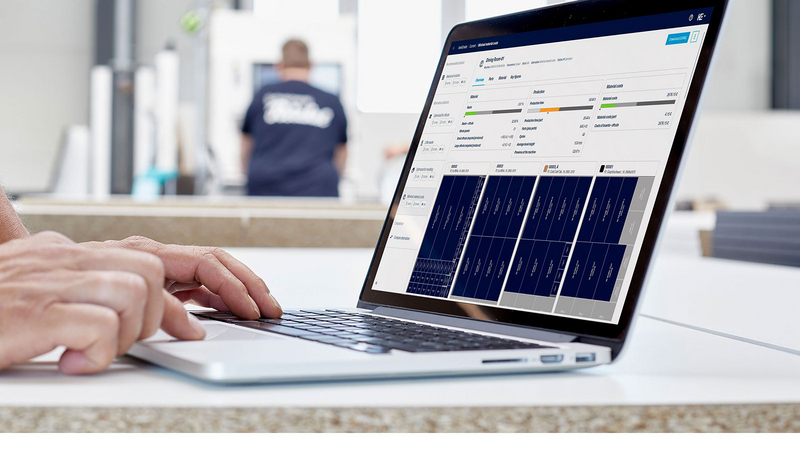

productionManager: la cartella digitale degli ordini sta crescendo!

La cartella digitale degli ordini ha reso più trasparente e chiara che mai l'organizzazione degli ordini senza carta in molte aziende. È il momento di fare il passo successivo: con la nuova versione, productionManager apre altre porte e stabilisce nuovi standard per un'organizzazione flessibile del laboratorio, combinata con un utilizzo intuitivo e funzioni integrate che rendono i processi di produzione ancor più efficienti.

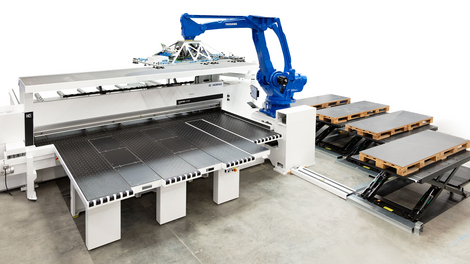

Nuovo modulo di pianificazione per il sistema di controllo della produzione ControllerMES

Con il sistema di controllo della produzione ControllerMESP, HOMAG offre la soluzione software più adatta per i processi digitalizzati nell'industria del mobile: pianificazione e controllo della produzione ottimali grazie al collegamento in rete intelligente di tutti i flussi di informazioni nella produzione.

Alla LIGNA il potente sistema di controllo della produzione si presenta con un nuovo modulo di pianificazione, un modulo innovativo che consente una pianificazione della produzione ancora più precisa, garantendo così un aumento sostenibile dell'efficienza dei processi produttivi.

Le funzioni in sintesi

Raggruppamento degli ordini efficiente: gli ordini di produzione possono essere raggruppati in modo intelligente, ad esempio in base al cliente e alle posizioni.

Pianificazione della produzione aggiornata giornalmente: la pianificazione dettagliata e aggiornata giornalmente assicura la massima flessibilità.

Considerazione degli indicatori chiave: oltre alla capacità delle sedi di lavoro, vengono presi in considerazione anche indicatori individuali, come, ad esempio, pezzi sottili, materiali, tipi di colla e altri importanti indicatori. I valori caratteristici possono essere adattati in base alle esigenze.

Pianificazione più precisa: con l'ausilio della programmazione a ritroso, il ControllerMES calcola le date di completamento necessarie per le singole fasi di produzione (ad es. sezionatura, bordi, foratura, ecc.) e garantisce un utilizzo ottimale della capacità di utilizzo delle sedi di lavoro già durante la pianificazione.

Configurabile individualmente: il nuovo modulo è adattabile alle esigenze specifiche del cliente e offre soluzioni personalizzate per una pianificazione della produzione semplificata e ottimizzata.

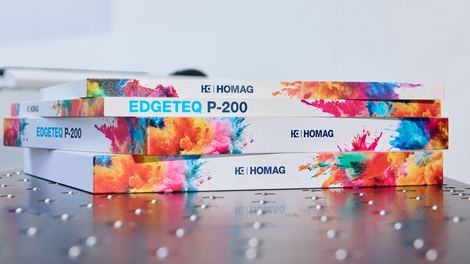

intelliDivide: ottimizzazione ancora più intuitiva ed efficiente

Fedele al motto "sempre un taglio avanti", la soluzione di ottimizzazione della sezionatura basata sul web intelliDivide presenta subito diverse novità , garantendo così un valore aggiunto di efficienza al processo di sezionatura.

Miglioramento delle previsioni dei tempi di produzione

Un problema spesso sottovalutato: il calcolo preciso dei tempi di produzione. Fino ad ora i tempi di produzione sono sempre stati calcolati in base a formule fisse, senza tenere conto di fattori sia generici che specifici della macchina, come ad esempio i tempi di movimentazione dell'operatore.

Risultato: incongruenze tra la durata di produzione prevista e quella effettiva con conseguente sconvolgimento delle scadenze previste fino alla consegna.

intelliDivide fornisce la soluzione: l'intelligenza artificiale! Utilizzando un modello basato sull'intelligenza artificiale, si ottengono previsioni dei tempi di produzione più accurate e quindi notevolmente più esatte. Ciò garantisce una pianificazione ottimizzata consentendo un calcolo più preciso delle offerte. A tale scopo, l'innovativo modello utilizza dati di produzione delle sezionatrici anonimizzati.

Un altro vantaggio: i tempi di produzione della macchina vengono continuamente inseriti nel modello di intelligenza artificiale per migliorare continuamente la previsione degli schemi di taglio ricalcolandoli in base ai valori reali.

Tensioni ridotte. Qualità garantita

Durante la produzione, lo stoccaggio o il trasporto dei pannelli si creano differenze di temperatura e umidità che possono causare tensioni all'interno del pannello. Durante la sezionatura queste tensioni vengono rilasciate riducendo, ad esempio, la qualità di taglio. Per evitare ciò, intelliDivide supporta da subito l'inserimento mirato di tagli di distensione che contribuiscono a ridurre le sollecitazioni all'interno o sul bordo del pannello. In termini concreti, oltre al "taglio passante", a partire da adesso intelliDivide offre la possibilità di inserire tagli di distensione ("fessura al centro tra le strisce" e "listello al centro tra le strisce").

Il vantaggio più grande: l'inserimento dei tagli di distensione facilita la manipolazione del pannello, poiché la sezionatrice per pannelli prima inserisce tutti i tagli di distensione necessari e poi avvia la sezionatura vera e propria. In questo modo il pannello non viene ridotto immediatamente in singole strisce, ma rimane inizialmente un pezzo unico e può essere lavorato più facilmente sulla macchina.

Gestione intelligente dei materiali. Efficienza di sezionatura aumentata.

In intelliDivide è possibile effettuare impostazioni individuali per i principali parametri di ottimizzazione (ad es. per residui, refili e tagli di distensione). È quindi possibile, tra l'altro, impostare a partire da quale dimensione si crea un residuo di pannello o quale misura di refilo utilizzare per la sezionatura.

Lo svantaggio finora consisteva nel fatto che, potendo effettuare impostazioni del pannello solo indipendentemente dal materiale, i valori impostati si applicavano automaticamente sempre a tutti i materiali gestiti in intelliDivide.

Il nuovo intelliDivide punta su una maggiore flessibilità in termini di gestione dei materiali consentendo di impostare parametri di ottimizzazione in base al materiale. Pertanto, ora è possibile definire le impostazioni di parametri specifici per ogni gruppo di materiale (ad es. raggruppamento per costo del materiale) e tenerne conto nel processo di taglio.

La vostra persona di riferimento

Potreste anche essere interessati a

productionManagerControllerMES

intelliDivide Cutting

intelliDivide Nesting

woodStore